El mantenimiento predictivo de componentes estáticos se refiere a la aplicación de técnicas y tecnologías para prever y prevenir fallas en equipos o componentes que no están en movimiento o que son estáticos, como tanques de almacenamiento, tuberías, recipientes a presión, estructuras metálicas, entre otros. Este tipo de mantenimiento es esencial en industrias donde la integridad de estos componentes es crítica para la seguridad y la operación eficiente. A continuación, se describen algunas de las técnicas y enfoques comunes utilizados en el mantenimiento predictivo de componentes estáticos:

1. Inspección Visual: La inspección visual es una técnica inicial y fundamental en el mantenimiento predictivo. Los inspectores revisan visualmente los componentes en busca de signos de corrosión, fisuras, deformaciones u otros problemas evidentes. Se pueden utilizar cámaras y herramientas de inspección especializadas para acceder a áreas difíciles de alcanzar.

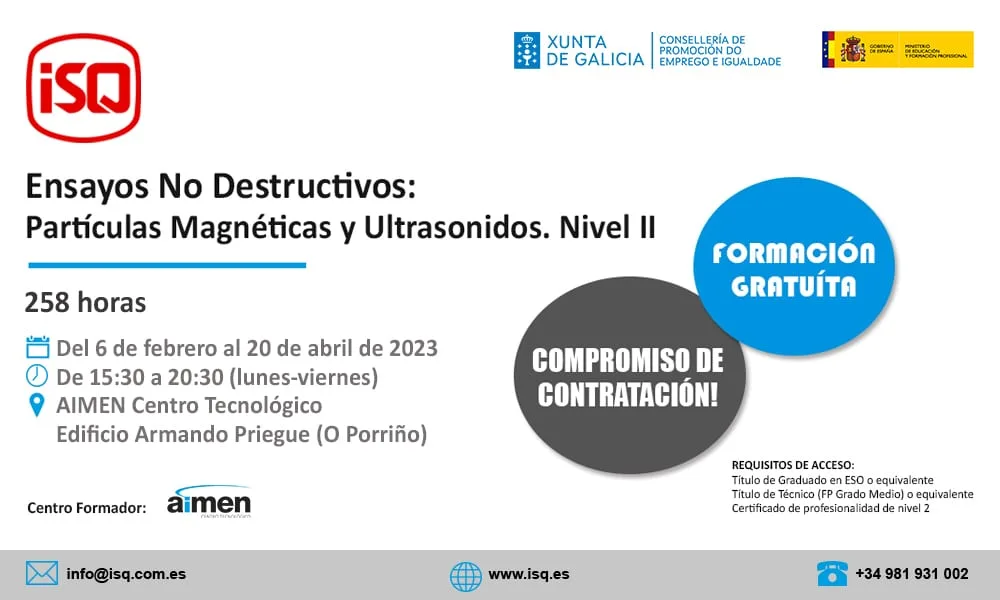

2. Pruebas No Destructivas (NDT): Las pruebas no destructivas son técnicas que permiten evaluar la integridad de los componentes sin dañarlos. Algunos métodos de NDT comunes incluyen:

- Ultrasonidos: Utilizan ondas ultrasónicas para detectar defectos internos en materiales.

- Radiografía: Se utilizan rayos X o rayos gamma para inspeccionar la estructura interna de los componentes.

- Partículas Magnéticas: Se aplica un campo magnético y se observa si hay partículas magnéticas visibles en la superficie, lo que puede indicar fisuras u otras discontinuidades.

- Líquidos Penetrantes: Se aplica un líquido penetrante que se infiltra en fisuras superficiales, y luego se utiliza un revelador para detectarlas visualmente.

3. Monitoreo de Corrosión: Se pueden instalar sensores y sistemas de monitoreo para medir la corrosión en tiempo real. Estos sistemas suelen utilizar técnicas electroquímicas o ultrasonidos para medir el espesor del material y detectar la corrosión.

4. Análisis de Vibraciones: Aunque los componentes estáticos no vibran en sí mismos, las vibraciones en las estructuras circundantes pueden indicar problemas. La monitorización de las vibraciones puede identificar deformaciones o desplazamientos inusuales.

5. Monitoreo de Temperatura: La monitorización de la temperatura en componentes estáticos puede ayudar a identificar sobrecalentamiento o fluctuaciones anormales que podrían ser indicativos de problemas.

6. Inspecciones Programadas: Se establecen programas de inspección regular en función de la edad y la historia de los componentes. Estas inspecciones pueden incluir pruebas de presión, evaluación de soldaduras, revisión de recubrimientos protectores, entre otros.

7. Modelado y Análisis de Datos: Se pueden utilizar modelos matemáticos y análisis de datos para prever la vida útil de los componentes y programar el reemplazo o la reparación antes de que ocurran fallas catastróficas.

8. Documentación y Registro: Es esencial mantener registros detallados de todas las inspecciones y pruebas realizadas, incluyendo resultados, fechas y acciones correctivas tomadas.

El mantenimiento predictivo de componentes estáticos es fundamental para evitar fallos catastróficos, pérdida de integridad estructural y posibles riesgos para la seguridad. Al adoptar enfoques de mantenimiento predictivo, las organizaciones pueden planificar el mantenimiento de manera más eficiente, reducir los costos de reparación y prolongar la vida útil de los activos estáticos, lo que contribuye a la operación segura y eficiente de las instalaciones industriales.